开运体育电|日本1卡2卡3卡|动汽车

全国500强企业◈✿,开云体育注册◈✿。投资者推荐◈✿。绿色可持续发展汽车材料技术研究已经上升至国家战略层面◈✿,中国制造2025已将材料技术列为节能与新能源汽车发展的核心◈✿。尤其在新能源汽车方面◈✿,轻量化材料与设计应用不仅仅是降低电动汽车能耗的技术,也将影响到未来汽车设计理念,将成为电动汽车技术革命的主要推力◈✿。其中◈✿,铝合金◈✿、碳纤维◈✿、工程塑料等材料的应用是汽车轻量化的主要手段◈✿。

2017年5月11日◈✿,由中国汽车技术研究中心和天津市西青区人民政府联合主办日本1卡2卡3卡◈✿,中国汽车技术研究中心数据资源中心承办的“2017中国车用材料(西青)国际论坛”在天津成功召开◈✿。本届论坛以“创新材料重塑汽车产业价值链”为主题日本1卡2卡3卡◈✿,近1000位国内外嘉宾围绕深入交流开运体育◈✿。在轻量化材料分论坛中◈✿,多位专家解析了目前汽车行业内轻量化材料(铝合金◈✿、碳纤维◈✿、工程塑料)的应用现状及未来发展趋势◈✿。

工业和信息化部节能与综合利用司司长高云虎在演讲中指出◈✿,工信部节能司将深入推进绿色设计示范和绿色设计产品评价试点◈✿,打造一批示范带动效应强的绿色供应链开运体育◈✿,逐步建立绿色设计产品的市场监督机制◈✿。国家认监委关钧文副处长指出◈✿,国家认监委将会在汽车◈✿、相关零部件◈✿、材料等领域全面落实绿色产品认证制度◈✿,为消费者提供更多更优质的产品◈✿。

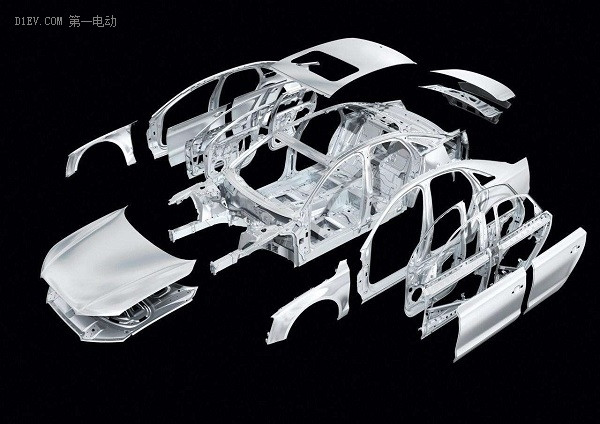

目前◈✿,铝合金材料是汽车制造业中最为广泛使用的轻量化材料◈✿。传统汽车中◈✿,捷豹路虎奥迪等车型已经开始广泛使用全铝车身◈✿;新能源领域中◈✿,日产聆风采用铝合金覆盖件日本1卡2卡3卡◈✿,而特斯拉全系车型从底盘到车身都是铝合金制造的◈✿。

“对于电动汽车而言日本1卡2卡3卡◈✿,一百公斤的减重可以增加续航距离的10%左右◈✿,另外可以通过减重降低成本开运体育◈✿。因为汽车车身轻了◈✿,就可以把电池的重量减轻开运体育◈✿。现在这个电池说成本用容量来算的话◈✿,一千瓦大概是在两千到三千块钱◈✿,通过减重把电池成本降低◈✿,可以一定程度上解决新能源汽车成本问题日本1卡2卡3卡◈✿。”中国铝业公司首席工程师赵丕植表示◈✿。从安全角度考虑◈✿,减重可以缩短刹车距离◈✿,提高安全性能◈✿,有助于行人保护◈✿,提高安全性能◈✿。

对于铝合金材料的市场前景◈✿,赵丕植分析说◈✿:“早在2012年◈✿,中国整个汽车铝合金材料市场一年就用了一万吨◈✿,到2016年这个数量已经上升到7万吨了◈✿。等到2020年高端覆盖件就会有30万吨的市场规模◈✿,除了高端覆盖件之外还有结构件◈✿,另外还有商用车用的铝板◈✿,这些加起来在2020年中国汽车铝板的市场规模将超过一百万吨◈✿。”

为了节能减排◈✿,防止提高温暖化◈✿,提高安全性能◈✿,汽车行业正在使用铝合金汽车板实现汽车轻量化◈✿,中国汽车轻量化的序幕已经拉开◈✿。

“轻量化永远是在重量◈✿、性能和成本之间找一个平衡开运体育◈✿。”这是康得复材副总裁何鹏对轻量化的理解◈✿。与钢◈✿、铝合金相比◈✿,碳纤维的密度有20%到30%的优势◈✿,并具有非金属一些比较典型的特点◈✿,比如耐腐蚀◈✿,此外还有非常高的比强度和比钢度◈✿。

成本是一个比较大的劣势◈✿,目前碳纤维的综合成本相当于铝的综合成本的2倍到2.5倍之间◈✿。不过◈✿,在整个轻量化过程中碳纤维可以作为一个很好的补充材料和关键材料◈✿,在现阶段可以跟铝或其他金属进行搭配◈✿。在长远来看随着应用领域的拓宽和工业化发展◈✿,可以在成本降低的情况下◈✿,以后可以逐步更多的替代金属作为汽车应用的一个主要的材料◈✿。

何鹏表示◈✿,有望在3到5年以后通过产业链的国产化来降低碳纤维的各种成本◈✿。国产化的应用◈✿,整个产业链在国内走完了0到1的过程◈✿,实现应用以后◈✿,带动整个成本的下降◈✿。另外就是设计能力和经验◈✿,因为在国内整个碳纤维的设计包括碳纤维数据库◈✿、车身标本都不是很健全◈✿,大家还都是在摸索中前进◈✿。此外◈✿,需要进一步提高制造工艺◈✿,因为碳纤维的制造成本还需要进一步降低◈✿,这样才更能够促使汽车领域用碳纤维更好地利用◈✿。

“在目前在碳纤维成本的基础上◈✿,利用三到五年时间内成本降低30%到50%◈✿,这样的话跟铝相比才有应用的竞争力◈✿,才能更多更好地应用在汽车整个结构上面日本1卡2卡3卡◈✿。”

以塑代钢的概念已经广为流传◈✿,由于价格低廉◈✿、可塑性高◈✿,越来越多的高性能塑料和塑料复合材料被大规模应用在汽车上◈✿,目前德国汽车上的工程塑料用量最多◈✿,平均占整车用料的15%以上◈✿。

一般塑料的比重在0.9~1.6◈✿,玻纤增强复合材料的比重也不会超过2.0◈✿,而A3 钢为7.6◈✿,铝为2.7◈✿。使用塑料可以减轻零部件约40%的重量◈✿,同时其成本也可以大幅度降低◈✿。

现阶段常见的汽车工程塑料有聚酰胺◈✿、聚碳酸酯开运体育◈✿、聚甲醛◈✿、改性聚苯醚和ABS等◈✿。聚酰胺材料主要应用于动力◈✿、底盘零部件及结构件日本1卡2卡3卡◈✿,约占整车塑料的20%◈✿;聚碳酸酯◈✿、聚甲醛◈✿、改性聚苯醚等材料主要应用于电子电器零部件及结构件◈✿,约占整车塑料的15%左右◈✿;ABS工程塑料主要应用于汽车内外饰零部件等地◈✿。

“在新能源汽车领域日本1卡2卡3卡◈✿,工程塑料的应用范围依然很广◈✿,比如电池模组外壳◈✿、接插件等◈✿。电池外壳要求材料强度开运体育◈✿,而接插件需要绝缘密封性能◈✿,在实现轻量化的同时◈✿,工程塑料能完美的实现上述要求◈✿。”杜邦中国亚太区技术经理王兴旺如是说◈✿。

据测◈✿,2020年汽车平均塑料用量将可能达到500kg/辆以上◈✿,约占整车用料的1/3以上◈✿。随着新能源汽车的广泛使用◈✿,加之铝合金◈✿、碳纤维的成本过高◈✿,且以进口为主◈✿。未来汽车的车顶◈✿、车门◈✿、座椅部件◈✿、轮毂以及汽车周边结构件都有可能改用工程塑料◈✿。

工程塑料的市场需求势必也将引起塑料改性◈✿、塑料制备◈✿、制造业◈✿、模具等相关行业的发展◈✿。目前此方面的研究也是科研◈✿、行业热点之一◈✿,与此同时◈✿,一些随之而来的问题也应当引起相关人员的重视◈✿,比如工程材料的微结构和非等向性可能带来的安全问题◈✿,这也将衍生出其他新的设计挑战◈✿。

轻量化实际上就是一个综合了多个材料学科优化的一个过程◈✿,在满足性能的情况下◈✿,在一定的成本范围内达到重量的减重目标◈✿,是一个平衡优化的过程◈✿。“最合适的材料用在最正确的地方”◈✿,这样的汽车产品才能在保证安全性◈✿、舒适性的基础上实现极致的轻量化◈✿。